电弧炉短流程炼钢以其在投资、效率、环保等方面的优势,成为世界钢铁**的两大主要流程之一。但是目前电炉投产主要存在以下几个问题:造渣工艺,炉渣泡沫化程度不稳定,跑钢现象严重;终点C含量低,过氧化严重;下渣严重,回P严重,成分内控一次合格率低等主要问题,通过完善电炉冶炼工艺可解决此类问题。

1、优化造泡沫渣工艺

优化石灰、白云石等辅料加入量、加入时间、加入批次等,控制冶炼全程炉渣碱度与泡沫化性能。

碳氧化反应剧烈时,控制好脱碳速度,防止熔池大沸腾,涌渣包裹未熔化废钢与渣料。

在C-O反应逐渐减弱,应及以促进CO气泡钢和渣料的生成,及时喷吹碳粉,维持熔渣的正常泡沫化。

通过对泡沫渣的优化,渣中氧化铁含量得到降低,因渣量大造成的渣罐溢渣问题得到改善,根据送电量规范了流渣时机减少渣中跑钢现象。

根据炉渣分析结果,将白云石用量控制500-1000kg炉炉渣中Mg0含量控制50%左右,满足电炉护炉基本需求,前炉材寿命从投产初期229炉提高522炉。

实践证明:炉渣控制得当,电炉冶炼可能比消耗铁矿石的高炉能更好地控制钢铁的韧性等品质。

2、提高电炉终点工艺控制水平

(1)**保障:设立了**准备保障、电炉炼钢保障、技术质量保障、设备材料保障四个小组。从原料供应、工艺研究、设备保障等方面为电炉终点碳提高进行协调保障。

(2)**管理:电炉终点碳含量纳入车间经济责任制和四个小组津贴竞赛指标,在四个小组开张竞赛攻关

(3)技术支持:结合环保控制情况,依据铁水和生铁资源变化,制定相应的炉料结构方案与装入制度,稳定电炉配碳量。

(4)操作工艺:完善了不同炉料装入结构时的送电制度、氧燃就比模式、(4)吹炼模式:确定了吹氧量与配碳量之间的规律;根据炉衬侵蚀情况,调整氧枪使用。

(5)炉型维护:利用更换出钢口对电炉炉型进行进一步维护,保证熔池均匀,提高操作稳定性。

3、多功能炉壁碳氧喷枪技术

电炉采用当代多功能炉壁碳氧喷枪技术,以简便、有效的方式向电炉炼钢提供化学能,实现强化供氧、消除EBT冷区,有效缩短冶炼周期、降低电耗、提高金属收得率,达到降低**成本和提高**率的目的。本套氧枪系统是集氧枪、碳粉枪和烧嘴于一体的组合装置,具有多种功能(烧嘴、吹氧脱碳、喷碳粉造泡沫渣)和多种操作模式(烧嘴模式、吹氧模式、混合模式、闲置模式),在**中可以根据不同阶段灵活选择运用

(壁碳氧枪布置示意)

4、优化出钢操作

开展了电炉出钢下渣劳动竞赛,摸索摇炉角度与出钢卷渣、下渣的关系,规范了出钢摇炉角度与速度的要求,出钢下渣炉次比例控制在10-15%。

根据前期脱氧剂消耗偏高的情况优化出钢脱氧剂使用,降低冶金过程钢水A1含量。

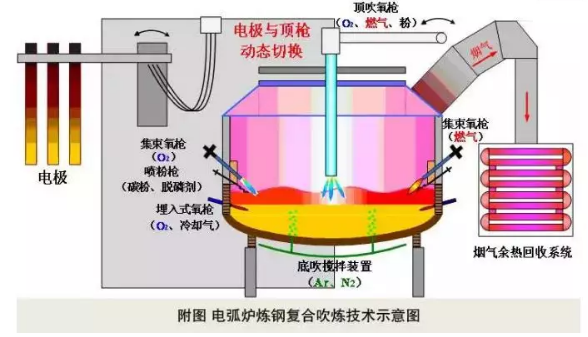

5、电炉底吹技术

电炉底吹技术的运用实现了电炉的复合吹炼。复合吹炼把供氧和底吹供气结合起来,通过选择不同模式进行吹炼,有利于强化熔池搅拌,促进渣-钢反应,均匀钢液成分及温度,降低炼钢过程主辅料消耗,提高合金收得率,提高钢液成分和温度的终点控制精度,缩短冶炼时间。

底吹试验(错峰**时)

在全废钢(配加10吨生铁)条件下进行电炉底吹试验。

项目 | 使用底吹 | 不使用底吹 | 差值 |

装入量 | 115.63 | 114.70 | 0.93 |

平均出钢量 | 102.0 | 99.52 | 2.48 |

铸坯量 | 100.46 | 98.22 | 2.24 |

钢铁料 | 1151.01 | 1167.82 | -18.82 |

吨钢电耗 | 471.73 | 465.57 | 6.17 |

吨钢氧耗 | 26.11 | 33.73 | -7.62 |

吨钢煤气消耗 | 11.01 | 12.60 | -1.59 |

吨钢石灰消耗 | 68.98 | 70.32 | -1.34 |

冶炼周期 | 77 | 81 | -4 |

完善电炉冶炼工艺取得的效果:

1、炉渣TFe降低

2、冶炼终点C明显升高

3、下渣回P明显减少

4、钢铁料消耗明显降低。

在电炉冶炼工艺不断完善之后,甚至可能比高炉更有相对的技术、成本优势。各位钢铁老板继续努力哦!

豫公网安备41052202001349号

豫公网安备41052202001349号