硅铝钙脱氧剂是一种用在钢厂的炼钢工业中钢水不用增硅,不增氮的铝系脱氧剂。它不仅可以吸附钢水中杂质,在明显改善钢水的流动性的情况下,还可以解决连铸中絮水和钢坯皮下气孔。使用硅铝钙脱氧剂同时改善了钢中夹杂物中的形态、净化钢液有效地提高了钢材的质量和机械**性能。 硅铝钙把硅、铝及钙三种超强的脱氧元素融合到一起**出冶金材料来,是新型复合亚合金,是一种较为理想的复合脱氧剂、脱硫剂,被应用于优良钢、低碳钢,不锈钢等钢种和镍基料合金,钛基合金等特殊合金的**中,并适合作转炉炼钢用的增温剂,还可用于铸铁的孕育剂和球墨铸造铁的添加剂。 目前硅钙铝可以代替硅铝铁、硅铝钡钙合金进行终脱氧。并可根据客户**需求,可以将产品做成硅铝钙球、硅铝钙粒、硅铝钙粉等,减少污染,便于冶炼吸收,改善操作环境。

我要咨询报价

我要咨询报价

硅碳合金是转炉用合金品种的新型合金,可代替硅铁、碳化硅、增碳剂,减少脱氧剂用量,用于转炉冶炼脱氧合金化工艺,效果稳定,钢种化学成份、力学性能和内控质量均优于传统工艺。 概括 硅碳合金球是一种新型复合脱氧剂 硅碳球 主要用于冶炼普碳钢种时的扩散脱氧,使氧时间缩短,节约能源,价格低廉,提高炼钢效益,降低原料消耗,减少环境污染,改善劳动条件,同时具有增碳作用,对提高电炉的综合效益都具有重要的价值。 特点 改善钢水质量,提高产品质量,改善产品新能,减少合金加入量,降低炼钢成本,增加经济效益。 用途 Si-C合金是转炉用合金品种的新型合金,可代替硅铁、碳化硅、增碳剂,减少脱氧剂用量,用于转炉冶炼脱氧合金化工艺,效果稳定,钢种化学成份、力学性能和内控质量均优于传统工艺。其特点:改善钢水质量,提高产品质量,改善产品新能,减少合金加入量,降低炼钢成本,增加经济效益。 产生背景 长期以来,转炉用合金一直没有进行调整,传统的合金品种结构比较单一,即Q195、Q235钢种采用Mnsi+FeSi+SiAiCaBa+Sic+增碳剂工艺,HRB335、HRB400钢种采用MnSi+Fesi+AiSi+增碳剂**工艺。而传统的硅锰合金,硅铁资源日益紧张,市场价格一路攀升,使得转炉炼钢成本逐步提高,缩小钢材的盈利空间,并且传统合金的回收率受转炉操作的影响较大,出钢量、终点温度以及下渣量使得成品中合金成份波动大。导致冶炼钢种的化学成份不稳定,成品内控指标合格率低。 产地分布 由于硅碳合金是一种新型合金,目前**硅碳合金的厂家并不多,主要是在河南安阳地区。 前景 从用途中可以看出硅碳合金在替代一些合金方面有很大的优势,钢厂对硅碳合金的需求量也在增大,所以硅碳合金前景看好。

我要咨询报价

我要咨询报价

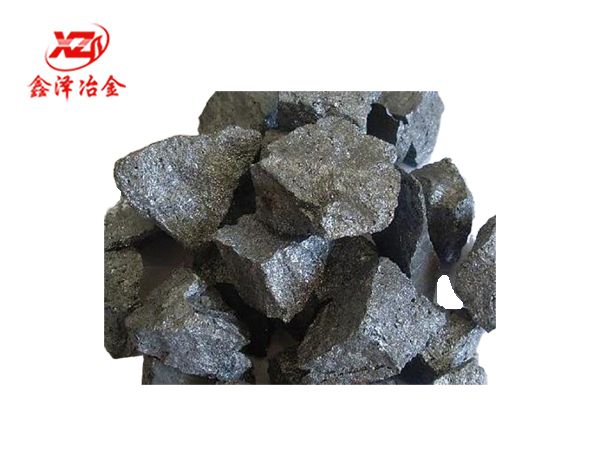

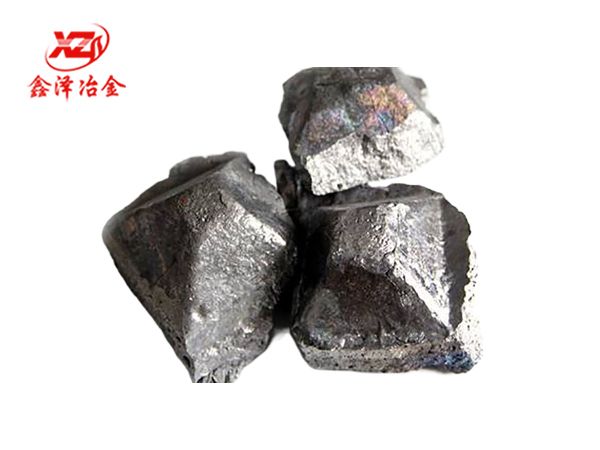

1.独立脱氧效率高,速度快。 复合脱氧剂按一定比例加入到钢水中,能迅速形成活性稳定的白渣,不需加其它脱氧合金(如硅铝铁、硅钙钡或硅铝钡等),就可以达到终脱氧要求。 2.提高合金收得率,吸附夹杂,净化钢水。 由于复合脱氧剂脱氧效率高,减少合金料粉,不但有优异的脱氧、脱硫功能,而且能使氧化物夹杂球化,稳定吸附于渣中,起到净化钢水的冶金目的。 3.适用的钢种广泛,用量少,渣的粘度小,便于倒渣。 复合脱氧剂不仅适用于不精炼的普碳钢,而且还适应于精炼的低合金钢,中、高碳钢及特优合金钢种。同时,可缩短精炼时间,提高合金的命中率和回收率。用量一般在1.0-1.5㎏/吨钢,所造渣稀,不沾包壁,便于倒渣。 4.复合脱氧剂价格低,运输方便,不吸潮,不粉化,使用安全,无库存隐患。使用方法与成分 使用方法: 1.复合脱氧剂加入量由终点钢水含碳量而定。一般按1.0-1.5kg/吨钢配加。 2.加入方法:出钢前直接加入包底, 3.出钢1/4时按常规加入锰铁、硅铁、铝。

我要咨询报价

我要咨询报价

1.独立脱氧效率高,速度快。 复合脱氧剂按一定比例加入到钢水中,能迅速形成活性稳定的白渣,不需加其它脱氧合金(如硅铝铁、硅钙钡或硅铝钡等),就可以达到终脱氧要求。 2.提高合金收得率,吸附夹杂,净化钢水。 由于复合脱氧剂脱氧效率高,减少合金料粉,不但有优异的脱氧、脱硫功能,而且能使氧化物夹杂球化,稳定吸附于渣中,起到净化钢水的冶金目的。 3.适用的钢种广泛,用量少,渣的粘度小,便于倒渣。 复合脱氧剂不仅适用于不精炼的普碳钢,而且还适应于精炼的低合金钢,中、高碳钢及特优合金钢种。同时,可缩短精炼时间,提高合金的命中率和回收率。用量一般在1.0-1.5㎏/吨钢,所造渣稀,不沾包壁,便于倒渣。 4.复合脱氧剂价格低,运输方便,不吸潮,不粉化,使用安全,无库存隐患。使用方法与成分 使用方法: 1.复合脱氧剂加入量由终点钢水含碳量而定。一般按1.0-1.5kg/吨钢配加。 2.加入方法:出钢前直接加入包底, 3.出钢1/4时按常规加入锰铁、硅铁、铝。

我要咨询报价

我要咨询报价

豫公网安备41052202001349号

豫公网安备41052202001349号